来源:河南省宏远设备工程有限公司 时间:2026-01-22

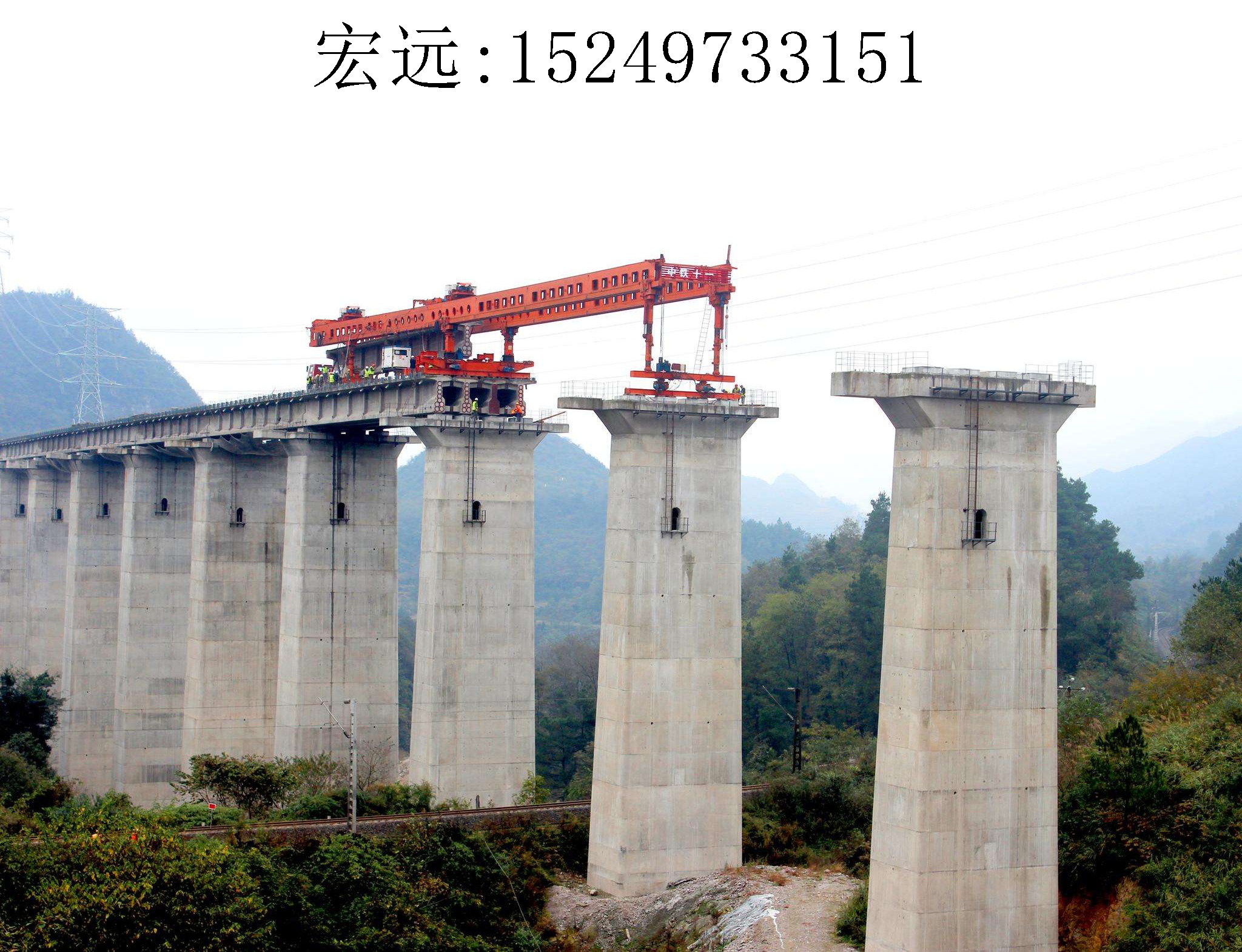

在高铁建设的赛道上,工期的每一寸压缩,都藏着基建人对效率的极致追求,而架桥机这尊“钢铁巨臂”,正是破解工期难题的核心密钥。从传统施工的“步步为营”到如今的“高效冲刺”,架桥机的高效架设并非简单的速度提升,而是设备迭代、工艺革新与全链协同的综合发力,让高铁建设工期从“按年计”向“按月算”跨越,硬生生啃下了一个个工期紧、工况难的硬骨头。

设备的智能化与一体化升级,是缩短工期的核心底气,让单工序效率实现质的飞跃。曾经,单跨桥梁施工需钻机、吊装设备、架桥机多台设备接力作业,四道工序环环相扣却步步耗时,单跨工期往往要10天之久。而世界首台桩梁一体架桥机“共工号”的问世,直接实现了引孔、打桩、架梁、拼装桥墩的“一站式作业”,无需其他设备辅助,将单跨施工周期硬生生压缩至3天,效率提升超70% 。在桥隧密集路段,传统架桥机过隧需拆解重装,光转场就要耗费近一个月,而“陆吾号”千吨级过隧架桥机凭借可收缩机身与智能回转系统,无需拆解即可直接穿隧,转场时间骤缩至1天,仅广湛高铁一个标段,就因它节省了半年工期 。更值得称道的是智慧造桥机的“绣花功夫”,邵永铁路的第三代智慧造桥机搭载北斗定位与液压调节系统,实现0.1毫米级精准操控,混凝土养护从“看天行事”升级为数据驱动,5天就能达到设计强度,单跨施工周期直接缩短15%,让高空作业告别了“人海战术”的低效 。

工艺革新与工况适配能力,打破了施工禁区的工期桎梏,让复杂路段不再拖慢整体进度。高铁建设常需跨越江河、穿越山区,复杂工况曾是工期延误的主要诱因。在西渝高铁重庆山区标段,地势陡峭、岩石坚硬,传统悬臂造桥机施工效率低下,而新一代智慧悬臂造桥机凭借自动行走、模板快速拆装功能,过跨效率提升50%,配合智能喷淋养护系统,不仅让现场作业人员减少20%,更将悬臂施工工期缩短20% 。在沿海高铁的跨海路段,1800吨级“越海号”架桥机可适配小曲线半径、高低墩等特殊工况,无需反复调整设备参数,单孔架设最快仅需40分钟,相较于传统架桥机4-6小时的单孔耗时,效率提升近8倍 。这些针对性的工艺优化,让架桥机在各类复杂场景中都能“游刃有余”,避免了因工况适配难题导致的工期延误。

全链条的智能协同调度,让架梁施工告别“等待内耗”,实现各环节无缝衔接。如今的高铁架桥,早已不是单台设备的“孤军奋战”,而是依托数字化平台构建的“高效协同网”。通过BIM模型同步制梁、运梁、架梁进度,架桥机、运梁车、提梁站形成闭环联动,避免了“等梁”“窝工”等低效问题。在雄商高铁的极限“天窗”施工中,调度团队通过精准预判架桥机过孔、落梁节奏,搭配运梁车的同步配合,将150分钟的常规作业时间压缩至120分钟,高效完成涉既有线架梁任务。这种“智能操控-实时反馈-动态优化”的全周期闭环管理,让每一片箱梁都能“按需送达、精准架设”,从源头杜绝了工序衔接的时间浪费,让整体工期实现大幅压缩。

架桥机的高效架设,本质上是中国基建从“规模速度”向“质量效益”转型的生动缩影。从设备的一体化升级到工艺的精准适配,从单工序的效率突破到全链条的协同发力,每一项创新都在为工期“瘦身”,每一次提速都在为民生“加码”。当钢铁巨臂以更快的速度跨越山河,缩短的不仅是高铁建设的工期,更是沿线群众通往幸福生活的距离,这便是中国基建高效赋能发展的最好诠释。